РЕКЛАМНЫЕ СУВЕНИРЫ. НАНЕСЕНИЕ ЛОГОТИПА НА СУВЕНИРКУ

СУВЕНИРНАЯ ПРОДУКЦИЯ С ЛОГОТИПОМ — САМАЯ ЭФФЕКТИВНАЯ РЕКЛАМА

Сувениры с логотипом являются очень действенным видом рекламы и дает самые лучшие результаты и отдачу в течение долго времени. Сувенирка с самого начала завоевала прочное место на рынке рекламы и широко используется компаниями в ходе проведения промо-акций и поддержания клиенткой лояльности и контактов с партнерами. Очевидно, что сувенирную продукцию с логотипом выгоднее приобретать оптом на заказ. Поэтому, если вы часто используете в своей работе подарки с логотипом, то проще взять больше и оставить впрок, т.к. на этом можно существенно сэкономить. Первое правило при заказе и изготовлении сувенирной продукции, что чем больше тираж сувенирки, тем ниже себестоимость каждого изделия. Существенное удорожание продукции дает маленький тираж и большое количество цветов нанесения на мелких тиражах.

СРОЧНОЕ ИЗГОТОВЛЕНИЕ СУВЕНИРОВ И РЕКЛАМНОЙ ПРОДУКЦИИ

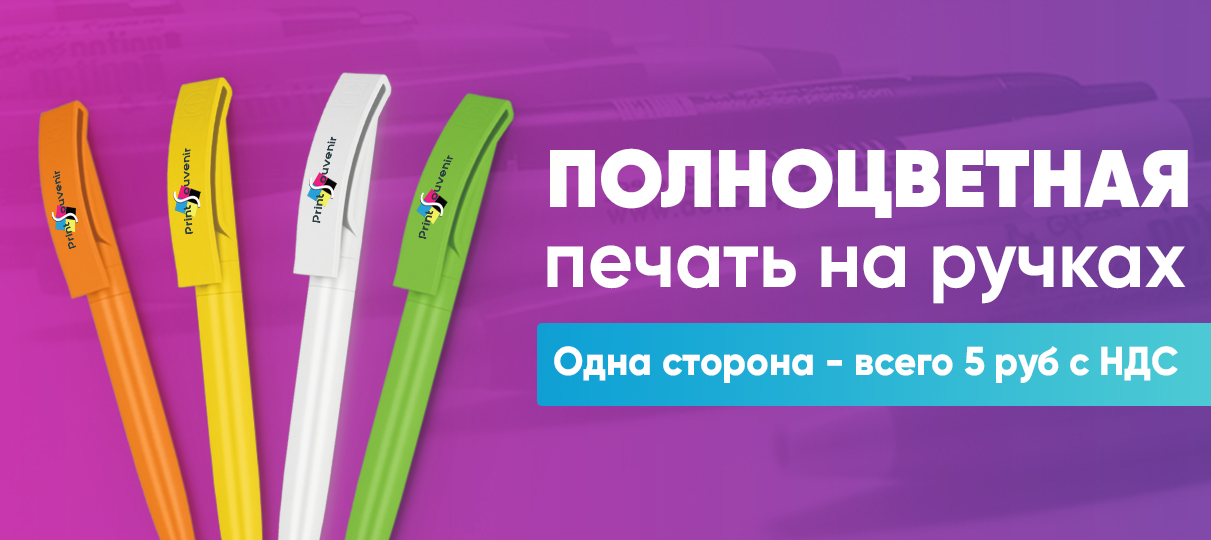

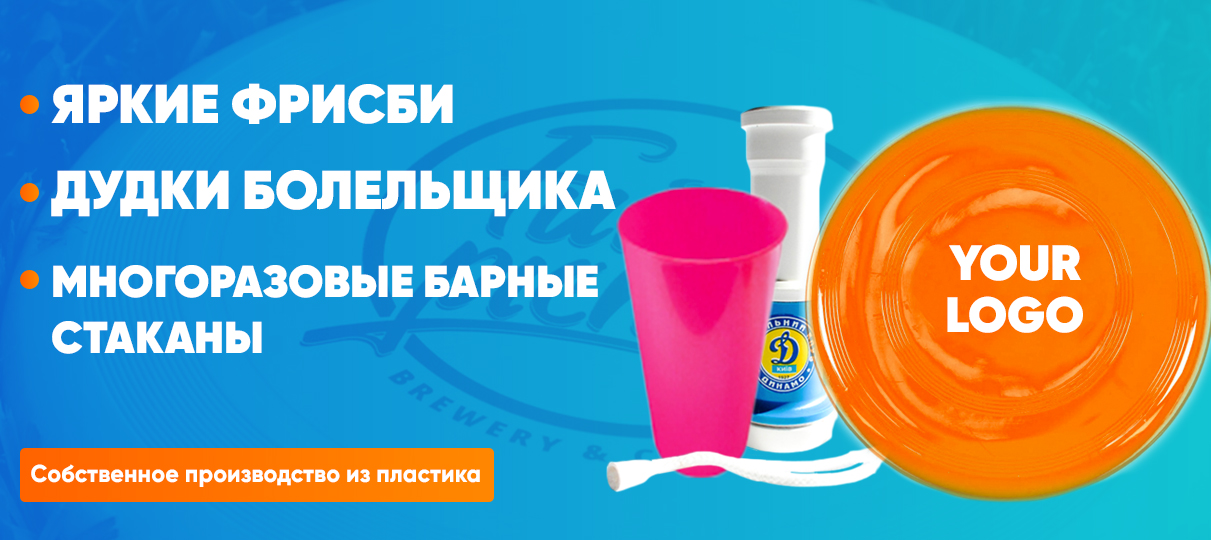

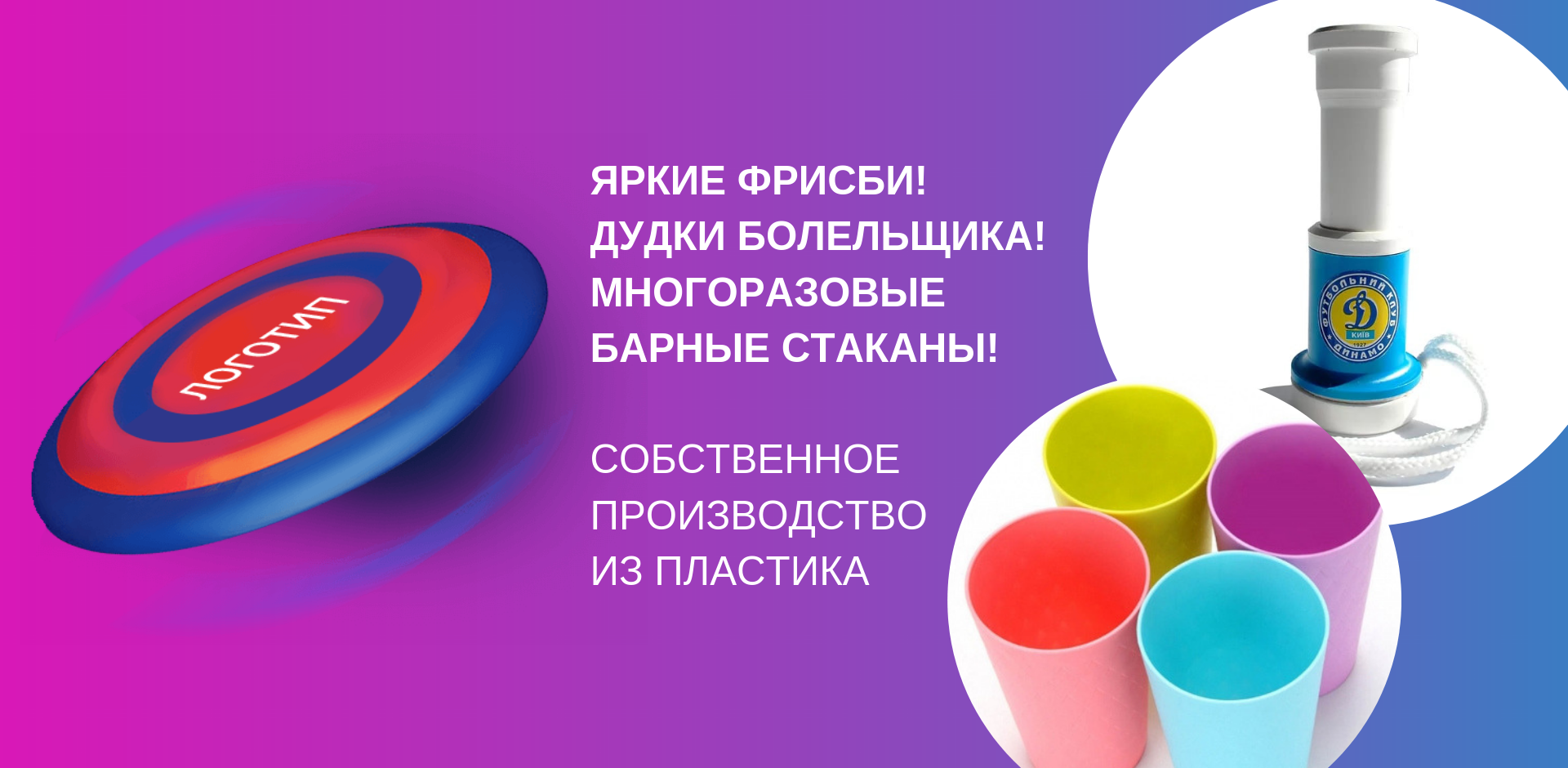

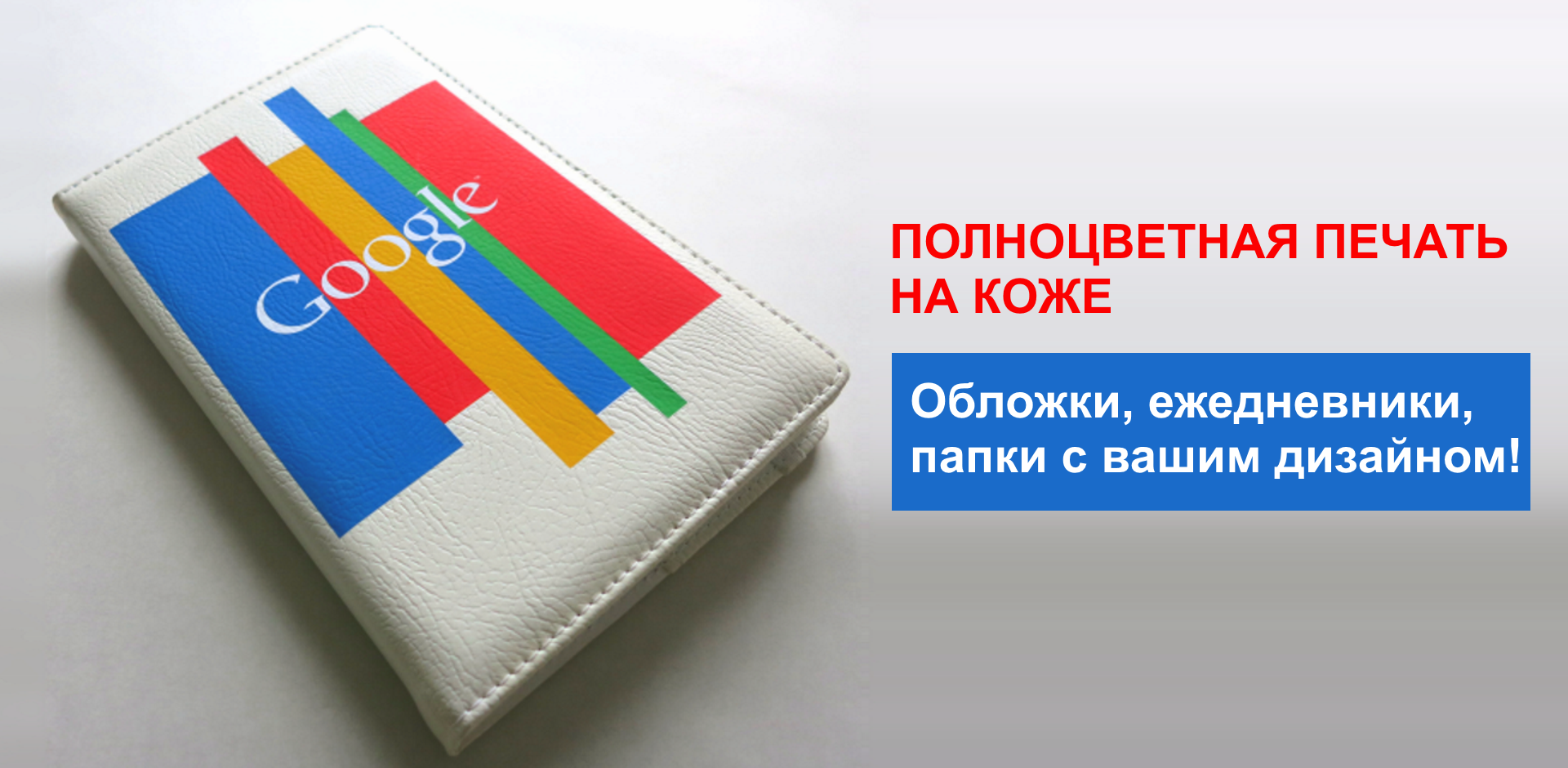

За долгие годы работы мы научились выполнять заказы по брендированию сувениров срочно и качественно. Мы не волшебники, но у нас есть свое производство и четко отработанная схема работы, которая позволяет нам выполнять заказы на нанесение логотипов на сувенирную продукцию быстро и качественно. Мы можем предложить вам следующие виды нанесения на сувениры: шелкография, лазерная гравировка, вышивка, тампопечать, тиснение, УФ-печать, срочная цифровая печать.

ВИДЫ СУВЕНИРОВ, КОТОРЫЕ МЫ ИЗГОТАВЛИВАЕМ

В нашем каталоге своем мы собрали большой ассортимент сувенирной продукции: промо сувениры для выставок, отраслевые сувениры, сувенирную продукцию к различным праздникам, личные подарки для клиентов и партнеров, Все сувениры, представленные в каталоге, отлично подходят под нанесение логотипа, они станут отличным подарком для ваших партнеров.

КАК МЫ РАБОТАЕМ

Вы можете разместить заказ в нашей компании, заказав продукцию через сайт или связавшись с нами по телефонам на сайте. Мы оперативно сделаем для вас коммерческое предложение и макет нанесения на сувениры. Срок изготовления заказов зависит от загруженности производства, в среднем составляет от 3-10 рабочих дней. По договоренности мы осуществляем доставку по Москве или до терминала транспортной компании для доставки в регионы.